آزمونهای تخصصی و تست میدانی

2- ضخامت سنجی فیلم خشک Dry Film Thickness Measurement (براساس استانداردهای ISO 19840 و SSPC PA2)

اندازه گیری ضخامت رنگ از جمله مهمترین عملیات ها میباشد، چراکه در فرآیند پوشش دهی، کنترل کیفی و تعیین قیمت نقش بسزایی دارد. اندازه گیری ضخامت رنگ و پوشش در تعیین عمر پوشش، ظاهر و عملکرد و همچنین تعیین سازگاری با استانداردهای بین المللی کاربرد دارد. اندازه گیری ضخامت رنگ و پوشش به دو طریق مخرب و غیر مخرب انجام میشود. در حالت مخرب، پوشش با استفاده از ابزار مخصوص برش داده میشود. امروزه به منظور عدم آسیب به رنگ و پوشش از دستگاههای القای مغناطیسی استفاده میشود.

اندازه گیری ضخامت رنگ و پوشش به روش غیر مخرب هم بر روی سطوح مغناطیسی مانند فولاد و هم بر سطوح غیر مغناطیسی مانند فولاد زنگ نزن و آلومینیوم قابل انجام است. دستگاه ضخامت سنج دیجیتال به منظور اندازه گیری ضخامت رنگ بر روی سطوح فلزی مناسب میباشد.

شرکت گیتی آسا جدیدترین نوع دستگاه اندازه گیری ضخامت فیلم خشک را در اختیار داشته و آمادگی انجام این تست در محل پروژهها و آزمایشگاه شرکت را دارد.

3- ضخامت سنجی فیلم تر WET Film Thickness Measurement (براساس استانداردهای ISO 2808 و ASTM D4414)

ضخامت سنج فیلم تر جهت سنجش سریع ضخامت انواع پوششهای آلی، انواع رنگها، رزین ها، لاک ها و... تخمین ضخامت فیلم خشک مورد استفاده قرار میگیرد. این ضخامت سنج ها در انواع شکلهای شانهای، شش ضلعی و غلطکی وجود دارد که نمونه شش ضلعی آن رایج میباشد. این وسیله عموما قابلیت اندازه گیری فیلم تر رنگ از 25 تا 3000 میکرون را دارا میباشد.

4- سنجش شرایط محیطی Weathering Condition (بر اساس استاندارد ISO 8502-4)

اندازه گیری و ثبت پارامترهای آب و هوایی پروژهها در حین عملیات آماده سازی سطح و رنگ آمیزی از اهمیت به سزایی برخوردار است. دستگاه Dew Point Meter برای این منظور, قابلیت اندازه گیری رطوبت نسبی محیط، نقطه شبنم، دمای محیط، دمای سطح و اختلاف دمای محیط و دمای سطح را دارد.

5- تست چسبندگی Pull-Off Adhesion Test (براساس استاندارد های ISO 4624 و ASTM D4541)

این تست میزان بزرگترین نیروی عمودی وارد بر سطح سازه، پوشش و چسب مخصوص را مشخص مینماید. سطحی که در آن گسیختگی اتفاق میافتد، نمایانگر ضعیفترین سطح از بین سازه، پوشش و چسب مخصوص است. در این آزمون، تنش کششی بیشترین مقدار را نسبت به تنش برشی دارد. یکی از نقاط قابل ملاحظه در انجام این تست این است که نتیجه آن به جنس فلز و نوع پوشش و ابزارهای استفاده شده بستگی دارد. انجام این تست دو نتیجه مهم را در اختیار میدهد. اول اینکه، حداکثر نیرویی که پوشش در آن گسیخته میشود. این مقدار در واقع حداکثر نیروی کششی است که پوشش میتواند تحمل کند. دوم، نحوه گسیختگی و شکست پوشش است. با توجه به این نوع گسیختگی میتوان اظهار نظر نمود که ضعیفترین قسمت اجرا شده پوشش، کدام است. نتایج این آزمون در شرایطی که ابزارهای مورد استفاده در آزمون متفاوت باشد و یا سختی سطح زیرکار متفاوت باشد، قابل مقایسه نیست و برای مقایسه نتایج باید همه شرایط یکسان باشد.

6- تست های چسبندگی شامل X-Cut (روش A) و Cross Cut (روش B)

برای اطمینان از کیفیت اعمال پوشش رنگ به طور مناسب بر روی سطح فلز باید چسبندگی رنگ را مورد بررسی و آزمایش قرار داد. روشهای متفاوتی جهت بررسی چسبندگی رنگ به سطح مورد نظر مورد استفاده قرار میگیرد که متداولترین آنها استفاده از چسب نواری حساس به فشار می باشد که در ذیل به هرکدام از این روش ها پرداخته شده است.

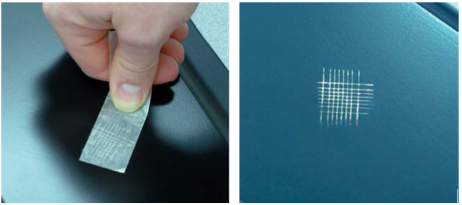

الف- تست چسبندگی Cross Cut (روش B) بر اساس استاندارد ISO 2409: برای بررسی چسبندگی پوشش و رنگ به سطح تا ضخامت 250 میکرون مورد استفاده قرار میگیرد.

در این روش تیغههای 1 میلیمتری خراش انداز برای ضخامت تا 60 میکرون، تیغههای 2 میلیمتری خراش انداز برای ضخامت تا 120 میکرون و تیغههای 3 میلیمتری خراش انداز برای ضخامت تا 250 میکرون مناسب هستند.

در این روش برحسب ضخامت رنگ، میبایست از بین تیغههای موجود، یک تیغه را انتخاب و به دستگاه خراش انداز متصل نمود. در ابتدا دو ردیف خراش به صورت عمود برهم بر روی سطح رنگ ایجاد می گردد و بعد از ایجاد خراش با یک برس مخصوص، محدوده خراش داده شده به آرامی پاکسازی میگردد. در مرحله بعد چسب مخصوص را بر روی شبکه ایجاد شده چسبانده، بعد از مدت زمان حدود 5 دقیقه، چسب با سرعت و در مدت زمان کوتاهی بین نیم تا 1 ثانیه و تحت زاویه 60 درجه از سطح جدا میگردد. در هنگام جدا کردن چسب، ممکن است تعدادی از این شبکه ها از سطح خراشیده شده جدا گردند. با مقایسه شکل ایجاد شده و جدول داده شده در استاندارد مربوطه، میزان چسبندگی بر اساس مقیاس 0 تا 5، همراه با شرح و تفسیر ارزیابی میگردد. از مزیت های این روش سرعت بالای تست و ارزان بودن آن میباشد.

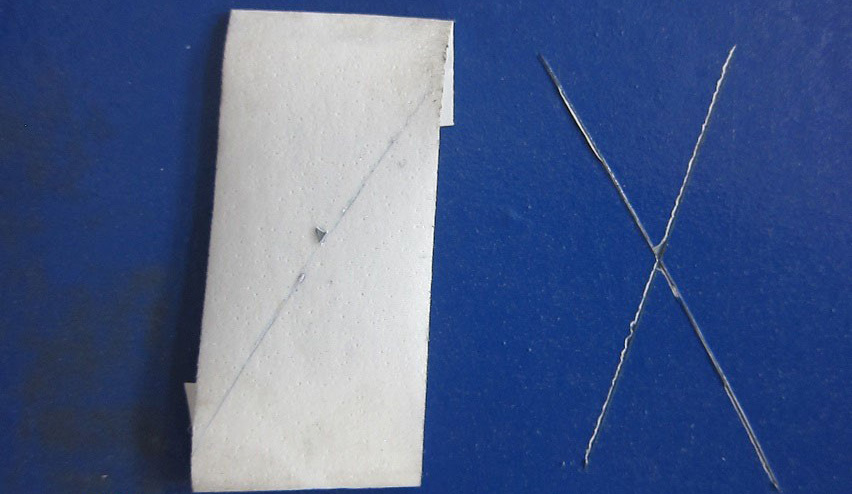

ب- تست چسبندگی X-CUT (روش A) بر اساس استاندارد ASTM D3359: بوسیله اعمال و جدا نمودن چسب نواری (حساس به فشار) بر روی بریدگی یا چاک ایجاد شده بر سطح فیلم، چسبندگی فیلمهای پوشش رنگ بر سطح فلز مورد ارزیابی قرار میگیرد.

این روش بیشتر جهت سایتهای کاری مناسب میباشد. در این روش یک بریدگی به شکل X در فیلم روی سطح فلز ایجاد میگردد و سپس چسب نواری حساس به فشار را بر روی بریدگی اعمال و پس از مدتی آنرا بر میدارند. چسبندگی بصورت کیفی از مقیاس ۰ تا ۵، با شرح و تفسیر مورد ارزیابی قرار میگیرد.

7- تست منفذیابی Holiday Test (براساس استانداردهای ASTM G62 و ASTM D5162)

در صورتیکه پوشش اجرایی دارای منافذ هرچند ریز و میکروسکوپی باشد، نفوذ عوامل خورنده و رسیدن آنها به سطح فلز باعث کاهش چسبندگی پوشش و ایجاد خوردگی شده که این روند به صورت تصاعدی رشد میکند ولی در صورتیکه پوشش اجرایی با دقت مورد تست منفذیابی قرار گیرد و هیچ گونه منفذی در پوشش وجود نداشته باشد میتوان از طول عمر پوشش اطمینان حاصل نمود. انجام تست منفذیابی صرفاً بعد از اجرا پوشش نمیباشد بلکه میتوان پوشش مخازن فلزی و خطوط لوله را به صورت ادواری تست منفذیابی نمود که در صورتیکه پوشش در بعضی نقاط در اثر کارکرد دچار ضعف شده باشد این نقاط ترمیم گردد تا خوردگی بصورت تصاعدی رشد نکند.

یکی از بهترین تستها که میتوان از انسجام و عدم وجود حفره در پوشش اطمینان حاصل نمود، تست منفذیابی میباشد. مکانیزم این تست به شرح ذیل است:

دستگاه تست منفذیاب یک دستگاه کاملاً ساده است که انرژی الکتریکی ذخیره شده در باطری را چندین برابر میکند. بر اساس استانداردهای موجود به ازای هر میلی متر ضخامت پوشش، ولتاژ 4 کیلوولت به پوشش اعمال میگردد.

انجام تست منفذیابی در سرویس های در حالت های مغروق و مدفون مانند مخازن نگهداری مواد شیمیایی، لولههای مدفون در خاک و لولههای مغروق در آب، بسیار لازم و ضروری است چرا که با توجه به شرایط اینگونه تجهیزات، احتمال نفوذ عوامل خورنده بسیار بالا بوده و در صورت اجرای غیر صحیح پوشش، خوردگی از طریق همین منافذ خیلی سریع شروع میشود.

8- تست نمک Salt Test (براساس استاندارد های ISO 8502-6 و ISO 8502-9)

برای اطمینان از کیفیت پوشش و دستیابی به طول عمر مطلوب، ضروری است که میزان آلایندههای سطح و ساینده قبل از اعمال پوشش اندازه گیری شود. اگر پوشش بر روی سطحی آلوده که به درستی آماده سازی نشده اعمال گردد، بازدهی مناسب را نداشته و عملیات پر هزینه ی، بازپوشانی و تعمیرات را در پی دارد. به کمک کیت قابل حمل تست نمک Bresle Kit، رسانایی نمونه اندازه گیری شده و به طور خودکار این مقدار به چگالی نمکها تبدیل شده و نیاز به انجام محاسبات دستی را از بین میبرد.

شرکت گیتی آسا با در اختیار داشتن کیت تست نمک Bresle Kit آمادگی انجام آزمون مذکور در محل پروژه را دارد.